-

Scan-Speak Discoveryシリーズで自作2wayスピーカー - 過去記事一覧

- ユニットの選定

- ウーファーのT/Sパラメータ測定

- エンクロージャーの特性シミュレーション

- エンクロージャーサイズの決定

- エンクロージャーの詳細設計

だいぶ時間が経ってしまいましたが、ようやくエンクロージャーの組み立てとシーラーでの目止め、表面のヤスリがけまで完了しました。

組み立ての様子

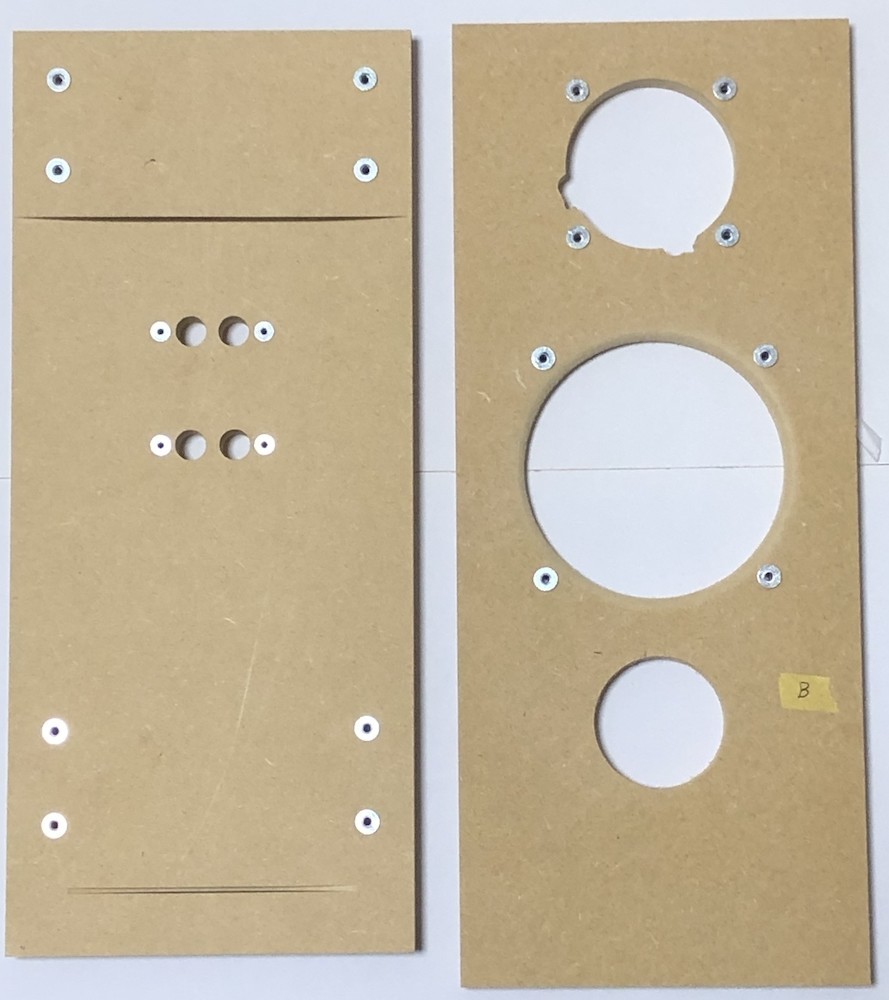

届いた木材を仮組みして問題ないことを確認して、まずは鬼目ナットの取り付けを行いました。

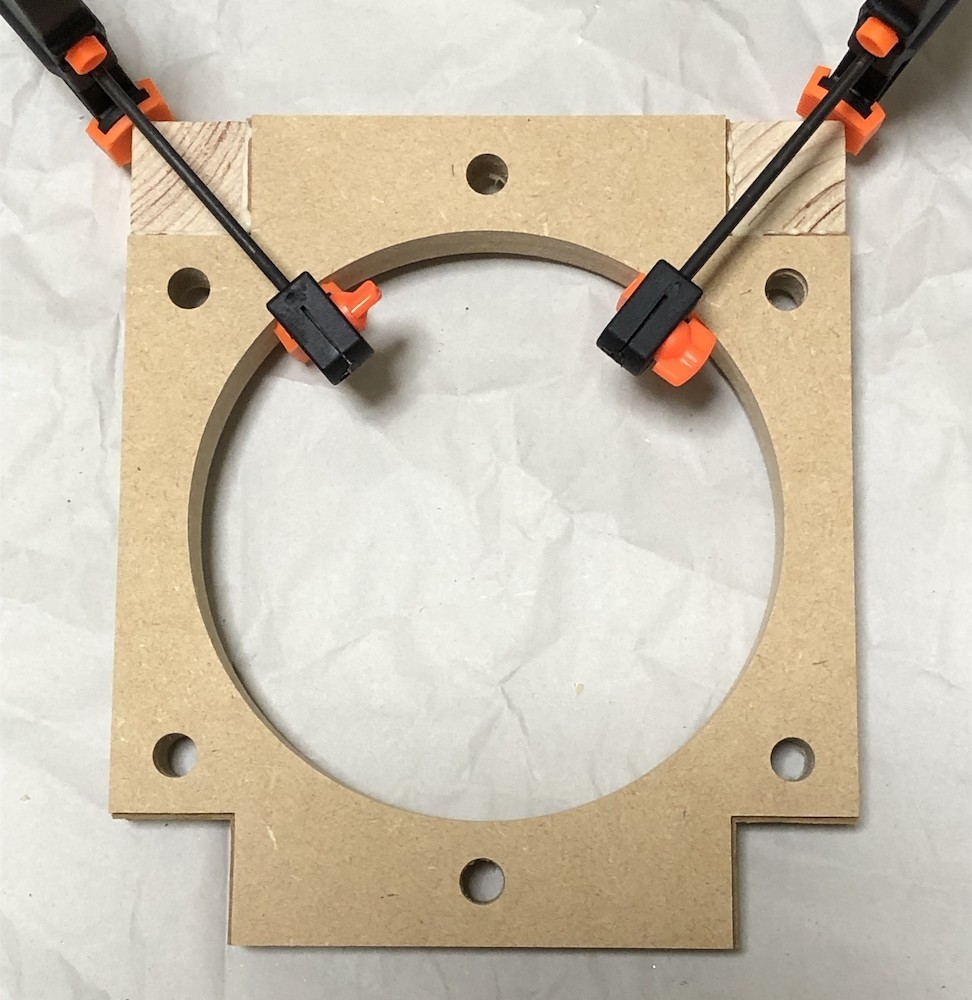

次に行ったのが最も精度を要求されるサブバッフル板とバッフル板の接着です。この接着はずれてしまうとその後の修正が難しいため慎重に行いました。

なお、事前にサブバッフル板の穴のサイズがユニットに合うのかを確認し、若干、穴が小さかったのでヤスリで拡張してから接着しました。

今回は接着剤に タイトボンド と タイトボンドIII アルティメットの2種類を使い分けました。

その理由は以下の記事を読んで、接着剤の種類による粘度の差があることを知ったためです。

粘度の低いアルティメットをサブバッフル板の接着のような広い面積の接着に使用し、それ以外の部分はオリジナルの方を使うようにしました。

ここからはクランプなどを使って、ひたすら接着していきます。

なお、今回は垂直や位置ずれを予防するために溝ざね加工を依頼してみました。

確かに位置合わせや垂直を出しやすいメリットはあったものの、加工精度によってはズレることもありました。

コーナークランプがあれば垂直を出すのは難しくないと感じたので、次回以降は特に不要かなと思います。

ここまでで箱の形ができてきました。

ここで一つ設計ミスに気づき、その修正作業に時間をとられることになります。

エンクロージャーの下部の下板は取り外せる構造にしています。ここはネットワークの入れ替えなどのメンテナンスに使用するため、必要な機構です。

ただその下板を取り付ける部分で鬼目ナットのスペースを用意するためにL字の切り欠きを入れた部分がミスでした。

下板を取り外すことができるということは、多少の隙間ができていることです。空気の抜けを防ぐためにこの切り欠きは塞ぐ必要がありました。

そこで立方体の木のブロック材を面から少しずらして鬼目ナットのスペースを確保した状態で四隅に接着することにしました。

これで問題は解決できたことになります。

木のブロックが余ったので、高さ方向の定在波を低減できないかと思って天板に貼り付けてみました。

この構造の効果は参考になる文献を見つけられなかったので不明です。修正が難しいので、悪くなってしまったらあきらめましょう。

サブバッフル板を取り付けたのはスピーカーユニットをフラッシュマウントするためです。

ただサブバッフル板は板厚の関係で5.5mmを選ばざるを得ませんでした。それに対してユニットのフレームの厚みはツィーター4.5mm, ウーファー4.8mmです。

そこで 1mm厚MDF を使って段差をなくすためのリング材を製作しました。

1mm厚と薄いためカッターで切断し、穴はドリルで開けています。

リング材はボンドで接着しますが、凹んでいる部分に接着するので少し工夫が必要です。

このような小さい当て木と余っている板材を使ってクランプで圧着しました。小さい当て木はマスキングテープで仮止めしていたのですが、圧着すると結構強固にくっついてしまい、取り外すのに少し苦労しました。

最後に側板の接着です。

横から見た内部構造は以下のようになっています。

設計段階にはなかった補強としてウーファー取り付け部の下側の部分とターミナル取り付け穴部分に補強を追加しました。

ターミナル部分の補強は、その部分にネットワークボードを配置する予定なので、ケーブルを通すスペースが必要です。 そのため斜めカットした板を接着しましたが、補強としての効果は弱そうなので、複数の丸穴を開けた板のようなものにした方がよかったかもしれません。

もう片方の側板も接着して箱の形は完成です。

バッフルの四隅の凹み穴はマグネットホルダーを取り付けるための穴です。マグネットで付けられるグリルを作りたかったので、ホルダーを取り付けられるようにしています。

ここから全体の凹凸をなくすため、100番のヤスリがけを行いました。

MDFはそのまま塗料を塗ると吸い込みが激しいので、目止めのためのシーラー塗布を行います。シーラーは和信のものを使いました。

シーラーを吸い込んで特に木口の部分がざらざらしているので、240番と600番のヤスリで整えていきます。

これで表面も整ったのでいったん完成です。

測定用の台座

前の記事で作った回転台の台座が今回のスピーカーのサイズよりも大きくて測定には不適合でした。

ちょうどいいサイズの台座を探していたところ、CLASSIC PRO / SM10という台座を見つけました。

試しに位置合わせしてみたところ、下板のスパイク取り付け穴と台座の取り付け穴がほぼ一致し、さらにバッフル板の位置も回転中心にピッタリ合うことがわかり、驚きました。 台座の取り付け穴の間隔が若干狭かったので、少し穴を拡張して対処しました。

この台座はネジで固定できて安定しているので、これを使って測定していこうと思います。

次回の記事

エンクロージャーが完成したので、次回は測定を行おうと思います。塗装の続きは、測定が終わったらやります。